近年来,我国每年进口高端工模具钢约15万吨,产值约合人民币100亿元,几乎占据我国整个高端模具钢市场,高昂的价格不仅增加了制造和生产成本,而且严重制约了我国高端工模具的制造能力。

而上海大学这支科研团队,经过20余年积累与耕耘,自主研发出一系列SD品牌的新型国产模具材料,成功打破了国外同类材料在国内市场的高度垄断。

20余年攻关,突破“卡脖子”难题

“为了应对新能源一体化压铸对模具材料带来的挑战,团队从新人才储备、材料开发、配套热处理装备等都做好了充分的准备。”上海大学先进工模具材料及应用技术研发团队吴晓春教授介绍。

“在新能源车一体化压铸领域,上大品牌SD一体化压铸模具钢材料已经成功应用于国外和国内多家头部车企量产车型上;在汽车高强钢热冲压产线上,SD系列的热冲压模具钢已实现在50%以上的产线应用;在高端制造领域,进口模具材料能解决的,在上海大学都能找到相应的替代品,进口模具材料不能解决的,在上大品牌SD模具钢中一定能有相应的解决方案,如工作温度要求高于780℃的高温模具材料等,SDHA模具钢表现都能让用户满意。”

吴晓春教授在“高性能工模具钢及应用”项目启动会上作主旨报告

1998年,上海大学先进工模具材料及应用技术研发团队成立,主要从事特殊钢合金化和相变理论、模具钢研发、模具热处理和表面处理、模具失效分析等。截至目前,团队规模已达到60余人。

团队负责人吴晓春教授是上海大学高品质特殊钢冶金与制备国家重点实验室副主任。依托国家科技部重大项目和学校的支持,在吴晓春教授的带领下,上海大学先进工模具材料及应用技术研发团队在高品质模具钢合金成分设计、钢锭冶炼、组织控制等理论和工艺技术研究方面打下扎实基础,在模具失效分析、热处理和表面处理等应用研究领域积累了丰富的市场经验。

根据《国家中长期科学和技术发展规划纲要(2006-2020年)》,为促进我国制造业转型升级,在“中国制造2025”计划以及实施“一带一路”战略大背景下,亟需实现高端工模具钢的稳定化生产,提高高端工模具制造能力,支撑我国制造业的持续蓬勃发展。

以市场为导向、以应用为科研的出发点和最终目标,团队牵头承担了“十一五”和“十三五”工模具钢国家重大专项,同国内一流特钢企业的长期密切合作,从此团队进入工模具钢研究领域的“国家队”。团队工作涵盖冷作、热作和塑料模具钢,高速工具钢、工模具热处理和表面处理、模具失效分析及选材推荐等,承担完成国家、省部级和横向科研项目110余项,科研经费突破1个亿,发表学术论文400余篇,专利授权30余项,获省部级科技进步奖4项。

项目骨干参与科技部视频答辩合影

2016年,团队牵头承担了“十三五”国家重点研发计划《高性能工模具钢及应用》项目,成立了高端工模具钢联盟,建立了“高端工模具钢联盟技术标准”体系。以此为基础,2022、2023年分别负责牵头承担中国特钢协和中国模协高端工模具钢团体标准的制定。

“我们通过不断地技术攻关,切实有效地降低工模具制造成本,使得中国能够摆脱高端工模具钢长期依赖进口的局面,进而提高国产模具钢的国际市场的竞争力。还是以目前最火的一体化压铸模为例,我们第一代材料替代进口的同时,也遇到了进口真空高压气淬炉的问题,面临多方困难,我们花了两年解决了难题,成功应用行业头部企业;我们的第二代材料已进入中试,而第三代材料的研发我们已开始。”吴晓春教授表示,“我们将进一步树立我国工模具钢的民族品牌,通过良好的市场服务,提高市场占有率,使‘中国制造’立于世界之林,促进我国高端制造业和战略性新兴产业的创新发展。”

目标市场份额60%

打造科技成果转化示范平台

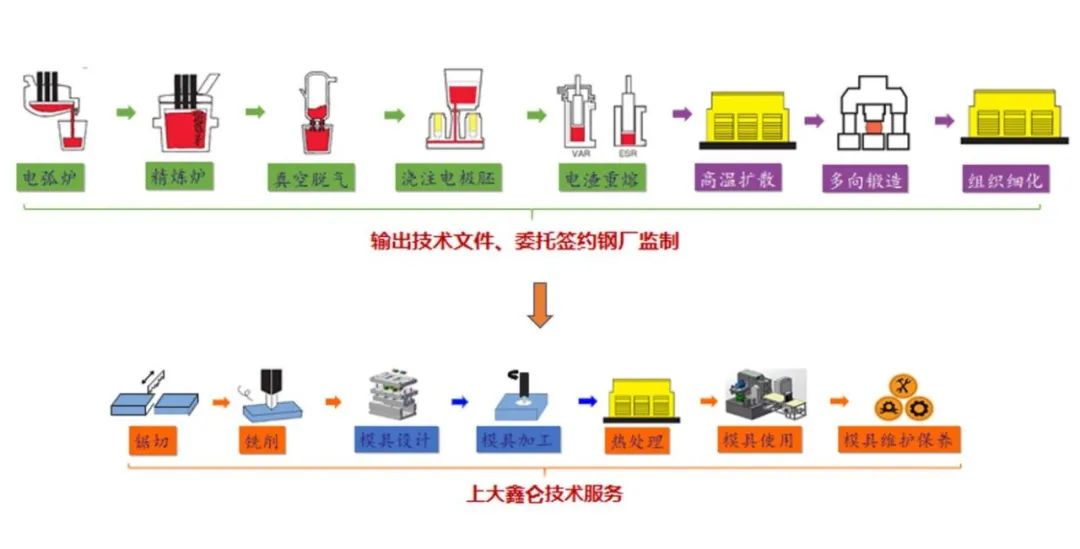

以定位高端品牌、抢占高端用户、逐步替代进口为目标,2018年,上大鑫仑材料科技有限公司正式成立。这家公司是以“十三五”国家重点研发计划《高性能工模具钢及应用》项目为依托,基于“产-销-研-用”模式而成立的高端工模具钢应用示范平台。通过建立标准化、一体化、高效化的技术服务和技术营销相结合的运营体系,以平台为支撑全流程协同制造高端工模具钢,团队正以“完成国产高端模具钢替代进口60%市场份额”为目标,通过技术与产业和资本的合作,加速前行。

自主研发的大型真空淬火炉,已在广东肇庆投产

自主研发的大型真空淬火炉,已在广东肇庆投产

装载量:10T 装炉尺寸:1200*1200*2400mm

现阶段在研的还有一台大型真空淬火炉,装炉尺寸:1200*1200*2500mm,预计2024年在上海的产业化平台公司投产。

目前,上大鑫仑材料科技有限公司主要聚焦高端模具钢的研发、检测、生产、销售和技术服务,目标是打破国外模具钢产品在我国高端市场的垄断,提高国产模具钢产品的品质和信誉,逐步替代进口,为我国模具制造产业升级改造提供强有力的支撑。

“未来,我们的目标是服务好国内高端制造业,参与全球模具钢研发与市场的竞争,有中国市场经济的支撑,我们一定能在国际市场获得足够的份额!”吴晓春教授信心满满地说道。

【摘至上海大学公众号】