导读:引入位错和析出物已被证明是提高金属材料力学性能和断裂强度-延展性权衡的有效方法。然而,很难在金属材料中获得这两种策略的合适组合,即高密度位错和高体积分数析出相的共存。本文成功地在高熵合金 (HEA)中实现了高密度位错结构和高体积分数韧性纳米析出相的组合。这种3D打印的HEA具有新颖的位错沉淀骨架 (DPS) 结构和包裹在DPS中的高密度延展性纳米析出相,具有约1.8 GPa的超高拉伸强度和约16%的最大伸长率,超高强度主要来源于位错-析出协同强化,而大延展性主要来源于多层错 (SFs)结构的演化。DPS不仅可以在应变过程中减缓位错运动而不完全阻碍其运动,更重要的是,DPS在变形过程中仍然具有良好的结构稳定性,避免了由于边界的应力集中而导致合金的过早失效。DPS的形成促进了金属基3D打印技术在高性能材料制备中的发展,为进一步提高合金性能提供了有效途径。

针对目前对高熵合金的研究,可通过引入位错或特定析出相来解决合金的强度和延展性互斥问题。对于位错强化,只有当位错密度达到1015~1016m-2数量级时,材料的强化才能有较大的响应。通常,为了提高合金中的位错密度,合金需经过剧烈的塑性变形。然而,在变形过程中,不可能在避免颈缩和位错动态湮灭的情况下保持加工硬化的持续增加。位错密度的不断提高且最终必然接近饱和。因此,仅通过引入高密度位错来提高合金的强度和延展性是存在限度的。对于析出强化,析出相的相结构、尺寸和体积分数的调控是材料高强度和延展性的保证。然而,由于成分和加工技术的限制,析出相的最大体积分数和尺寸分别接近55%以及数十至数百纳米之间。因此,通过单独引入高体积分数析出相也存在明显的强韧化限制。

如果在高熵合金中同时引入位错强化和析出强化两种强化机制,则有可能解决强度和延展性的互斥问题。然而,高密度位错和高体积分数析出相的共存似乎更加难于实现,因为在高熵合金中高体积分数析出相的形成要求合金须经过复杂的热处理和塑性变形过程。虽然合金最终获得大体积分数的析出相,但位错密度将显著降低甚至消失。很明显,传统的加工技术不能提供有效的策略来实现高熵合金中位错和沉淀强化机制的结合。目前,激光三维打印技术的出现似乎可以解决以上问题,该技术表现出一些特殊的加工特性,例如大温度梯度和高冷却速度(~103-106°C/s)。激光三维打印材料的组织结构中出现细晶的微观结构,微纳米亚晶结构、位错网结构等组织结构特征。激光三维打印的位错结构同时具有较高的热稳定性,从而确保位错结构在后续热处理过程中不会减少。

在本研究中,来自上海大学贾延东副研究员,王刚教授与香港城市大学C. T. Liu教授等采用激光三维打印制备了一种具有独特的位错-沉淀骨架(DPS)结构的高熵合金(3D-FCNAT780),该高熵合金将高密度位错网结构与高体积分数韧性析出相相结合,最终合金表现出优异的拉伸强度和延展性。在我们的激光三维打印高熵合金中,位错-沉淀骨架结构激活了协同(位错和沉淀)强化机制,同时,L-C锁、纳米间距堆垛层错网和多层错结构都提高了合金的加工硬化能力且在保证高强度的前提下合金具有较大的延伸率。相关研究以题为“A high-entropy alloy with dislocation-precipitate skeleton for ultrastrength and ductility”发表在金属顶刊Acta Materialia上。

论文链接:https://doi.org/10.1016/j.actamat.2022.117975

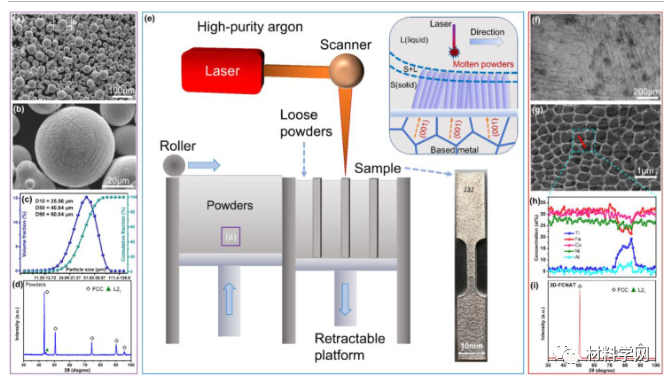

图 1 (a) 预合金气雾化金属粉末的扫描电子显微镜 (SEM) 图像。(b) 预合金气雾化金属粉末的单个球形颗粒 SEM 图像。(c) 预合金化气雾化金属粉末的粒度分布图。(d) XRD图案显示预合金化气体雾化金属粉末的相组成。(a.u.,任意单位)。(e) 打印样品 (3D-FCNAT) 构造过程的示意图,熔融粉末凝固、成核和生长的处理以及通过3D打印得到的原始狗骨形拉伸样品。(f) 抛光表面的光学显微镜 (OM) 图像(水平, 垂直于3D打印建筑方向)。(g) 具有亚晶粒结构的3D-FCNAT的SEM图像。(h) 从亚晶粒内部到边界的各元素的能谱仪(EDS)组成分布曲线。(i) XRD图案显示3D-FCNAT的相组成。

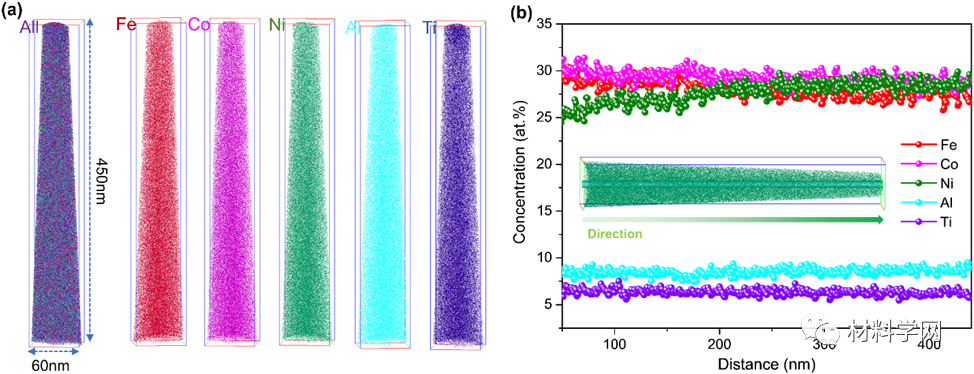

图 2 (a) 为3D-FCNAT重建 Fe、Co、Ni、Al 和Ti原子的3D APT尖端。(b) 一维 (1D) 浓度分布,显示3D APT尖端的所有元素分布。圆柱体 (Ф10 nm) 内的1D组成剖面沿绿色箭头标记的方向突出显示。

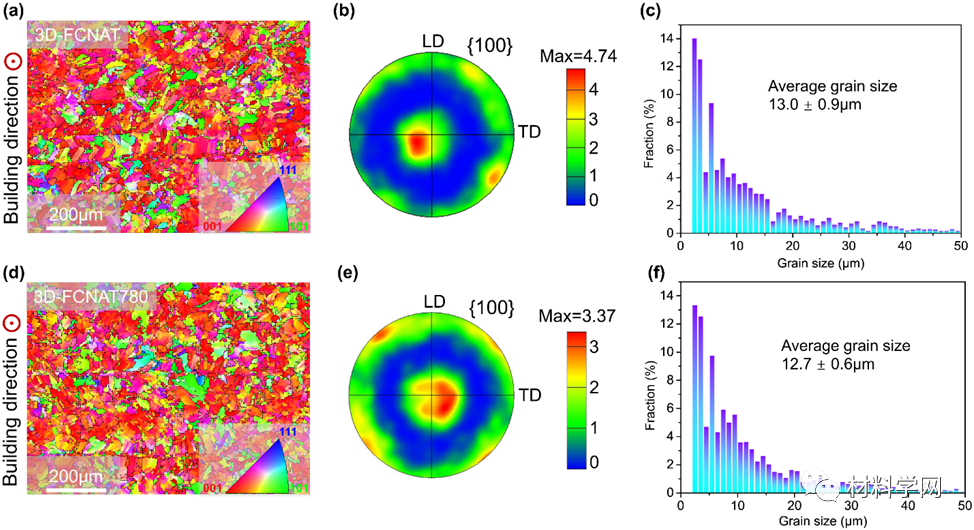

图3 (a) 对于3D-FCNAT,具有大于15°的高角度晶界的反极图-z (IPF-z) 图。图片中嵌入的是IPF图例。(b) 3D-FCNAT 的(100)极图 (PF)。(c) 3D-FCNAT的晶粒尺寸分布和平均晶粒尺寸。(d) 3D-FCNAT780具有大于15°的高角度晶界的IPF-z图。图片中嵌入的是IPF图例。(e) (100) PF用于3D-FCNAT780。(f) 3D-FCNAT780的粒度分布和平均粒度。

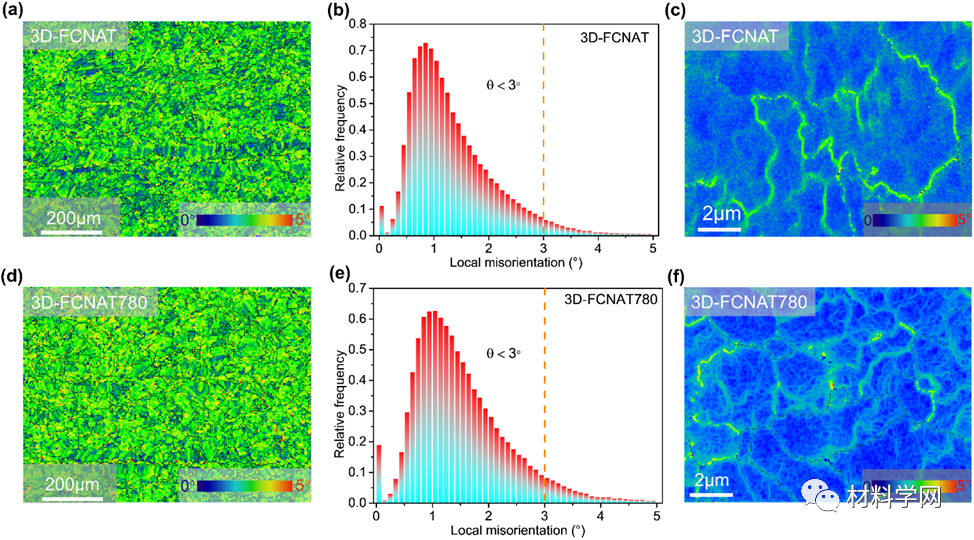

图 4 (a) 对于3D-FCNAT,具有大于15°的高角度晶界的核平均取向错误(KAM)图。(b) 3D-FCNAT的局部错误方向和相对分数。(c) 3D-FCNAT的KAM图的局部放大(扫描步长设置为30 nm)。(d) 3D-FCNAT780的高角度晶界大于15°的KAM图。(e) 3D-FCNAT780的局部方向错误和相对分数。(f) 3D-FCNAT780的KAM图的局部放大(扫描步长设置为30 nm)。

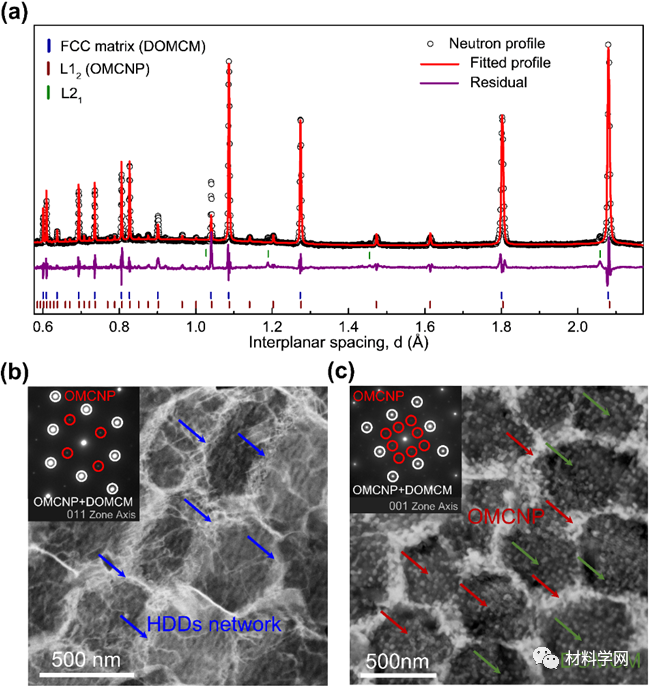

图 5 (a) 3D-FCNAT780的中子衍射(ND)光谱。(b) 3D-FCNAT780的明场(BF)扫描透射电子显微镜(STEM)图像,显示高密度位错(HDD)网络架构。插图来自(011)轴的选区电子衍射(SAED)图显示了相应的微观结构。(c) 3D-FCNAT780的BF STEM图像显示了由 DOMCM和OMCNP组成的亚晶粒架构。插图来自(001)轴的SAED图案显示相应的微观结构。

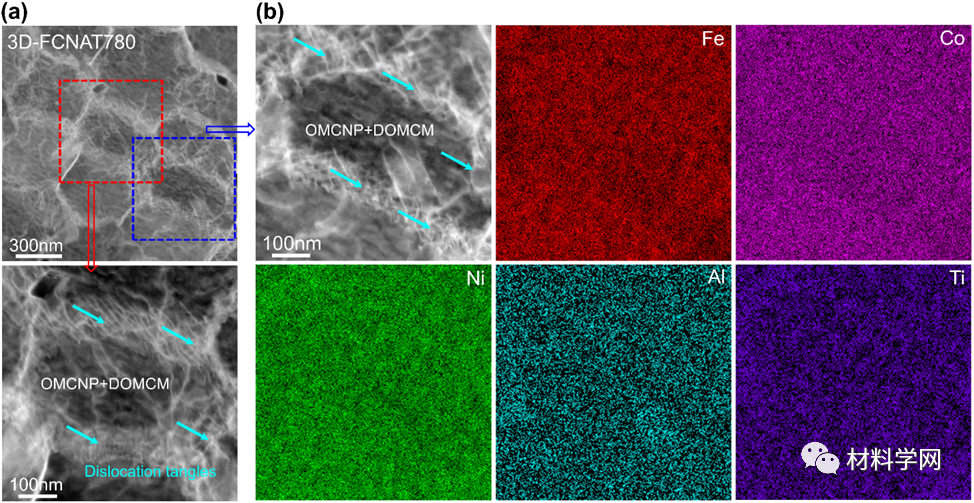

图 6 (a) 3D-FCNAT780的BF STEM图像,显示高密度位错网。具有位错缠结的高密度位错网的 STEM 图像。(b) 具有位错缠结的亚晶粒边界处的高密度位错,在亚晶粒边界处未发现显示元素偏析的相应EDS图。

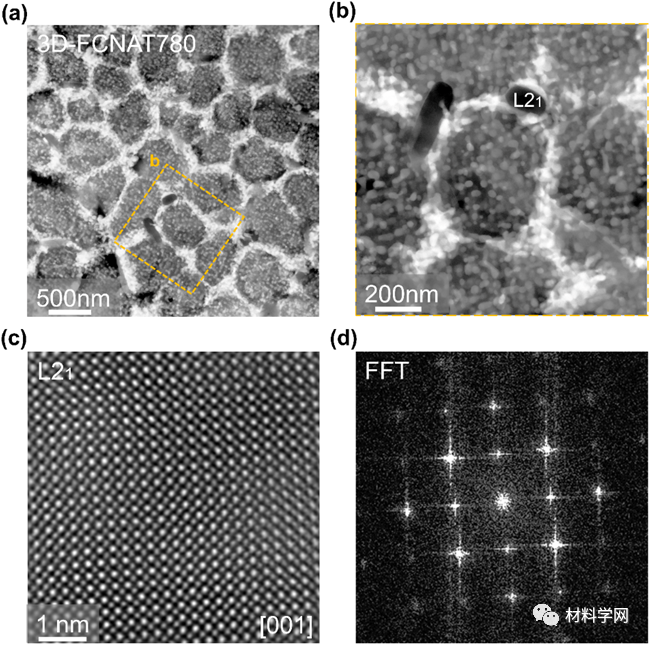

图 7 (a) 3D-FCNAT780的BF STEM图像,显示由OMCNP、DOMCM和少量L21组成的亚晶粒。(b) 局部亚晶粒特征区域的放大图。(c) L21的高分辨率HADDF-STEM图像。(d) 图c中对应区域的快速傅里叶变换(FFT)模式显示了L21的超晶格结构。

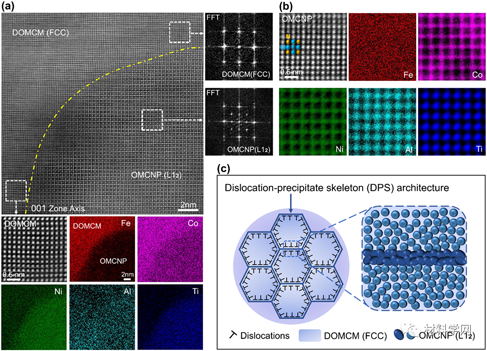

图 8 (a) 高分辨率高角度环形暗场 (HAADF) STEM图像显示L12型有序多组分纳米沉淀物(OMCNP)和FCC无序多组分基质 (DOMCM),并确认界面相干性和能量色散X射线光谱(EDX) 地图显示了OMCNP和DOMCM的成分分布。右侧的图像显示了相应的快速傅里叶变换 (FFT) 模式。(b) 原子分辨率HAADF-STEM图像和相应的EDX图,显示了 OMCNP的 Fe、Co、Ni、Al和Ti的原子分布和位置。(c) 由OMCNPs和HDDs网络组成的位错沉淀骨架 (DPS) 架构示意图。

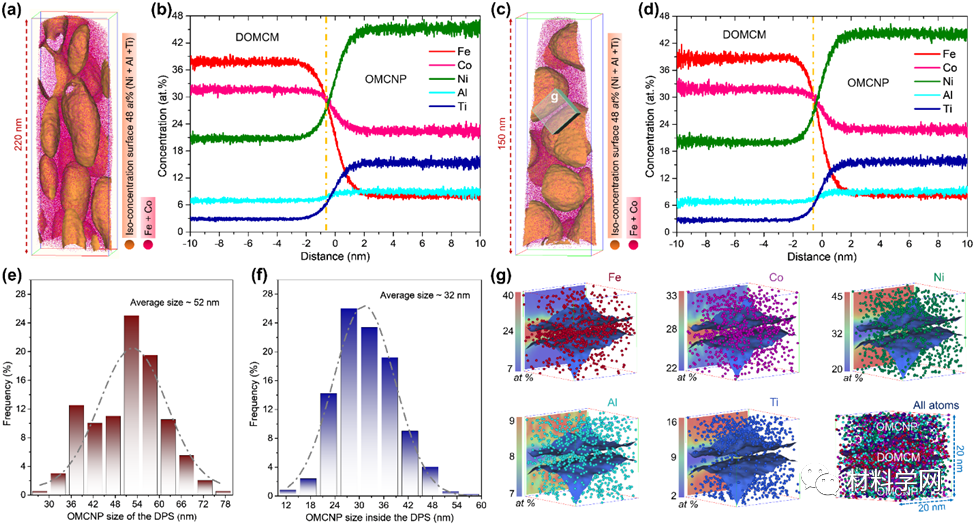

图 9 (a) DPS架构的APT针尖的3D重建图。(b) 一维浓度分布曲线,显示DPS架构区域的 OMCNP和DOMCM上的元素分布。(c) DPS架构包裹区域的APT针尖的3D重建图。(d) 一维浓度分布曲线,显示DPS架构所包裹区域的OMCNP和DOMCM上的元素分布。(e) DPS 架构的OMCNP的尺寸分布,来自TEM分析的数据。(f) DPS架构包裹的区域中OMCNP的尺寸分布,来自TEM分析的数据。(g) 从图c的尖端重建中选择一个框(20×20×20 nm)。

图 10 (a) 与铸态FeCoNi基合金相比,3D-FCNAT和3D-FCNAT780的拉伸应力-应变曲线。(b) 3D-FCNAT780拉伸断裂的全视图。拉伸断裂部分放大图(蓝色虚线区域)。拉伸断口显示明显的塑性变形以及带有细小凹坑的微孔聚结断裂模式,表明超高强度和良好的延展性的完美结合。(c) 3D-FCNAT和3D-FCNAT780与增材制造的其他高强度金属材料的拉伸性能图,拉伸强度与均匀伸长率。

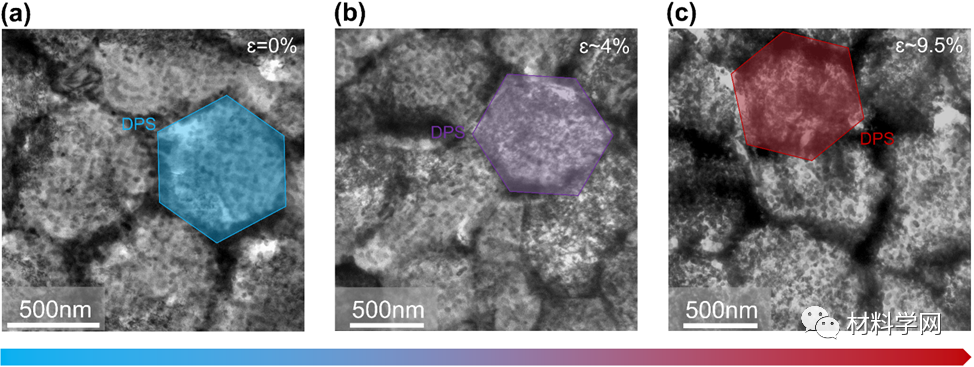

图 11 (a) 没有变形的DPS结构的透射电子显微镜(TEM)图像。(b)ε∼4%后DPS结构的 TEM图像。(c)ε∼9.5%后DPS结构的TEM图像。

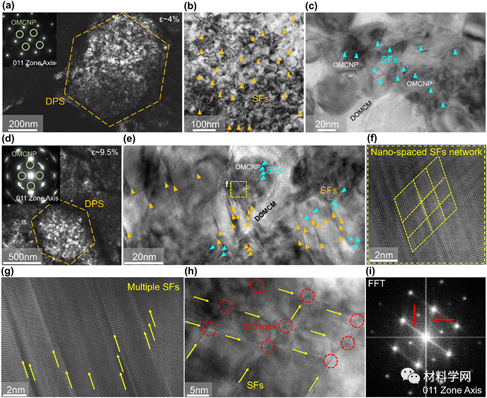

图 12 (a)ε∼4%变形后3D-FCNAT780的TEM暗场(DF)图像。(插图)来自(011)区轴的相应选区电子衍射(SAED)图案。(b) TEM BF图像显示3D-FCNAT780在ε∼4%变形后的堆垛层错 (SFs)。(c) 高分辨率透射电子显微镜 (HRTEM) 图像可以清楚地观察到 OMCNP和DOMCM之间的边界。蓝色虚线表示SF。(d)ε∼9.5%变形后3D-FCNAT780的TEM DF。(插图)来自 (011) 区域轴的相应SAED模式。(e) HRTEM 图像,包括ε∼9.5%变形后的OMCNP和DOMCM。(f) HRTEM图像显示了图e中相应的纳米间隔SFs网络。(g) HRTEM图片,显示多个 SF(黄色箭头)。(h) HRTEM图像显示分层SF网络(黄色箭头)和LC锁(红色虚线区域)。(i)图h中对应的具有交叉衍射条纹(红色箭头)的FFT图案揭示了相交SF的存在。

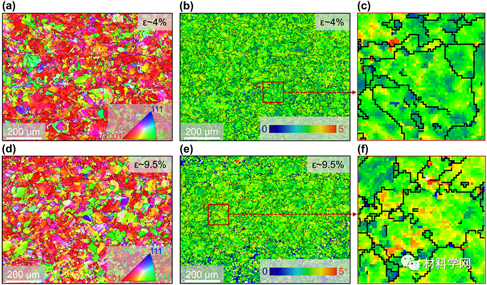

图 13 (a) IPF-z 图在∼4%应变下具有大于15o的高角度晶界。(b) KAM图,在∼4%应变下角度从0到5度。(c) KAM放大图(图b中红框内的区域)。(d) IPF-z图,在∼9.5%应变下具有大于15o的高角度晶界。(e) KAM图在∼9.5%应变下角度从0到5度。(f) KAM放大图(图e中红框内的区域)。

综上所述,利用激光三维打印技术中大温度梯度和快冷却速度的特点,并成功合成了具有由高密度位错网和高体积分数的有序多元纳米析出相组成的位错-沉淀骨架结构的高熵合金。位错-沉淀骨架结构在高应变条件下同时具有良好的结构稳定性,并降低了变形过程中晶界处的应力富集,从而避免了晶间裂纹的发展。此外,在这种位错-沉淀骨架结构的塑性变形过程中,高密度L-C锁和纳米间隔层错网、多层错导致3D-FCNAT780不仅具有高加工硬化能力和变形稳定性还可以在高均匀伸长率的前提下获得极高的强度。很明显,通过激光三维打印技术构建位错-沉淀骨架结构为设计具有优异力学性能的合金结构打开了重要窗口。

【摘至材料学网公众号】